Introduzione alle lucidatrici metallografiche

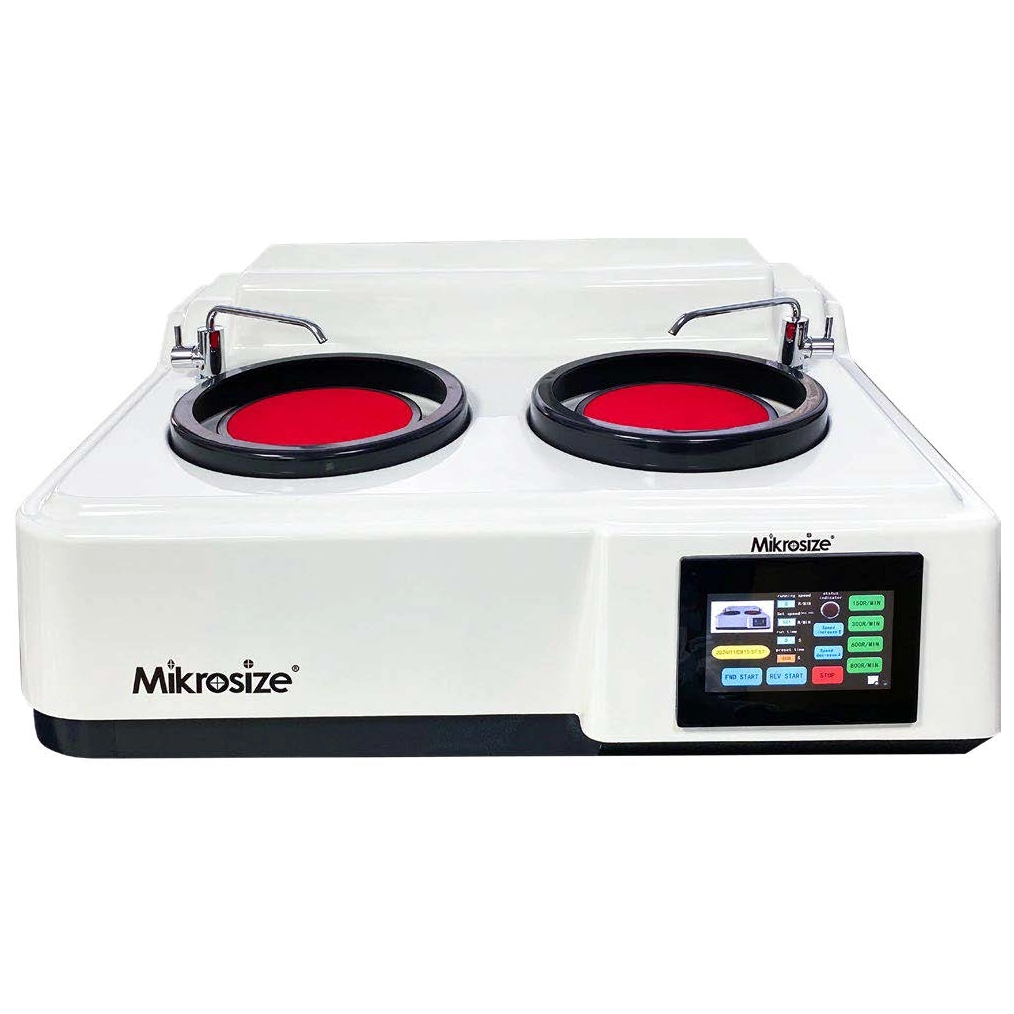

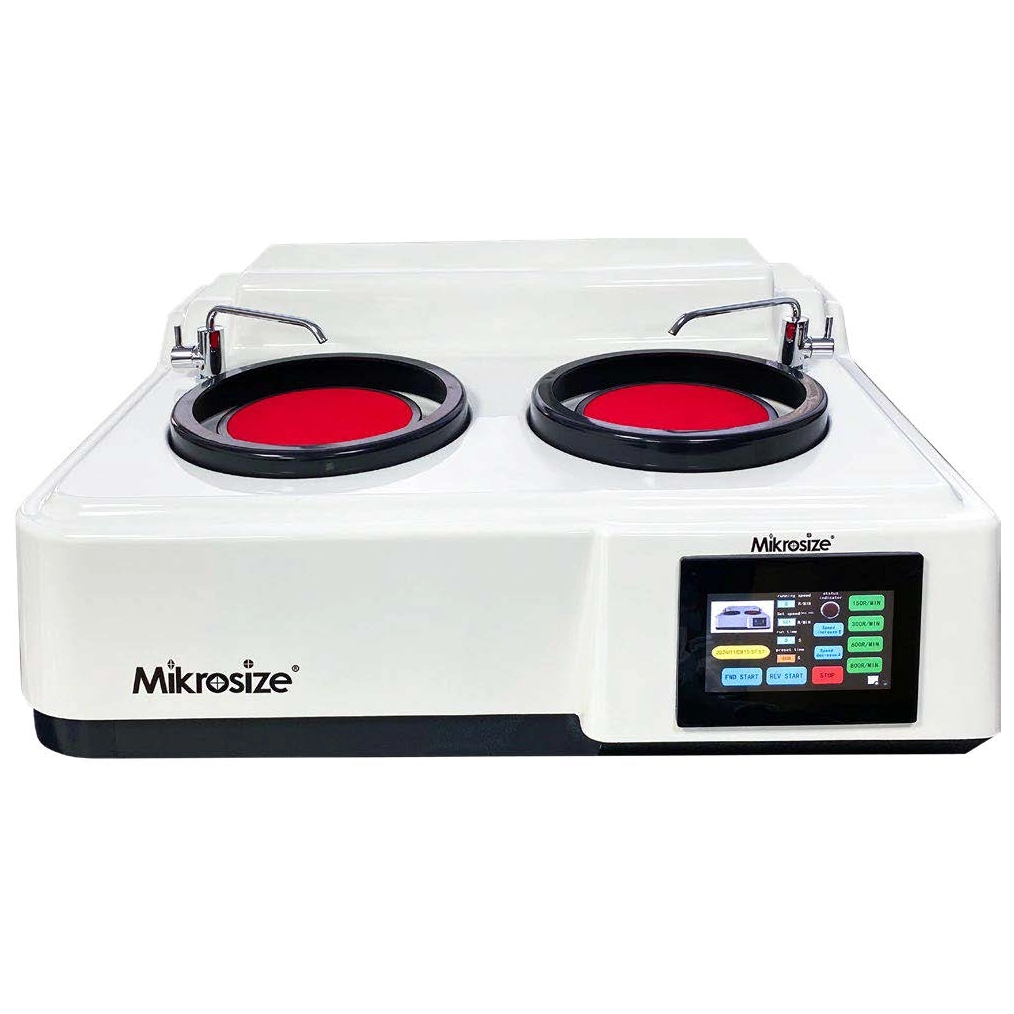

Le macchine per la lucidatura metallografica rappresentano un'attrezzatura essenziale nella scienza dei materiali e nel controllo della qualità industriale, fungendo da strumenti critici per la preparazione del campione prima dell'esame microscopico. Queste macchine utilizzano un approccio sistematico per levigare e lucidare le superfici dei materiali, trasformando i campioni grezzi in finiture a specchio che rivelano la microstruttura sottostante. La macchina desktop per la macinazione e lucidatura di campioni metallografici a doppio disco esemplifica l'ingegneria moderna in questo campo, caratterizzata da un design integrale di stampaggio a iniezione e un sistema di ingresso e uscita sigillato che contiene efficacemente l'acqua di raffreddamento e gli schizzi della soluzione di macinazione durante il funzionamento. Con il suo stile di macinazione ultra-grande e ultra-profondo e le molteplici opzioni di dischi di macinazione che vanno da 200 a 300 mm di diametro, questa apparecchiatura può ospitare vari tipi di campioni tra cui metalli, ceramiche, rocce e dispositivi elettronici, fornendo a ricercatori e tecnici capacità di elaborazione versatili per diverse esigenze di caratterizzazione dei materiali.

Lo scopo fondamentale della preparazione metallografica risiede nell'esporre le vere caratteristiche strutturali dei materiali senza alterarne le proprietà intrinseche. Attraverso fasi sequenziali di levigatura e lucidatura, queste macchine eliminano deformazioni e artefatti che potrebbero compromettere l'accuratezza analitica. L'integrazione delle funzioni di molatura di sgrossatura, molatura di precisione e lucidatura all'interno di un'unica piattaforma semplifica il flusso di lavoro di preparazione, mentre la facilità progettata di sostituzione della carta vetrata migliora l'efficienza operativa per i laboratori che gestiscono volumi elevati di campioni in più progetti di ricerca o controllo qualità.

Specifiche tecniche e caratteristiche costruttive

Le moderne macchine per la lucidatura metallografica incorporano principi ingegneristici avanzati per ottenere una preparazione del campione coerente e riproducibile. Il modello desktop a doppio disco esemplifica questa progressione tecnologica con diverse caratteristiche degne di nota che lo distinguono dai sistemi convenzionali. Il design integrale dello stampaggio a iniezione garantisce l'integrità strutturale e lo smorzamento delle vibrazioni, fattori critici per ottenere una rimozione del materiale e finiture superficiali uniformi. Questo approccio costruttivo monolitico migliora la longevità delle apparecchiature mantenendo al tempo stesso un allineamento preciso tra i componenti per tutta la durata di servizio prolungata.

Il sistema di gestione dei fluidi completamente chiuso rappresenta un altro progresso significativo, poiché contiene efficacemente refrigeranti e soluzioni di rettifica all'interno dell'area operativa. Questa considerazione progettuale risponde alle preoccupazioni comuni del laboratorio relative al contenimento degli spruzzi e alla contaminazione incrociata tra i campioni. Lo stile di macinazione ultra-profondo consente di accogliere volumi sostanziali di impasto liquido facilitando al tempo stesso un'efficace rimozione dei detriti dall'interfaccia del campione, contribuendo a una qualità superficiale superiore e a ridotti artefatti di preparazione. Inoltre, il meccanismo di cambio rapido della carta vetrata semplifica le transizioni dei mezzi abrasivi tra le fasi di lavorazione, riducendo al minimo i tempi di inattività durante le fasi di preparazione sequenziali.

Queste macchine offrono compatibilità con vari materiali di consumo e accessori, inclusi diversi panni per lucidatura, sospensioni diamantate e soluzioni di lucidatura a ossido, consentendo la personalizzazione del protocollo di preparazione in base alle caratteristiche del materiale e ai requisiti di analisi. La disponibilità di piastre di diverse dimensioni migliora ulteriormente la flessibilità dell'applicazione, consentendo agli utenti di selezionare il diametro appropriato in base alle dimensioni del campione e a considerazioni sulla produttività. Questa adattabilità rende la tecnologia adatta sia ai singoli campioni di ricerca che ai campioni di controllo della produzione più piccoli che richiedono un'elaborazione rapida.

Spettro di applicazione nella scienza dei materiali

Il campo di applicazione delle macchine per la rettifica e lucidatura metallografiche abbraccia numerosi settori scientifici e industriali, con una penetrazione particolarmente significativa nella ricerca sulla scienza dei materiali. Nell'analisi della struttura metallografica, questi strumenti svolgono una funzione indispensabile generando superfici piane e riflettenti che rappresentano fedelmente la microstruttura sottostante. I campioni preparati consentono una caratterizzazione accurata dei bordi dei grani, della distribuzione di fase, del contenuto di inclusioni e di altre caratteristiche microstrutturali critiche che determinano le prestazioni del materiale negli ambienti di servizio.

Nello sviluppo di nuovi materiali, le macchine per la lucidatura metallografica forniscono la base per correlazioni affidabili tra proprietà e microstruttura. I ricercatori che studiano leghe avanzate, compositi e materiali funzionali dipendono da sezioni trasversali preparate con precisione per osservare gli attributi strutturali e comprendere la loro relazione con le caratteristiche meccaniche, termiche o elettriche. La coerenza offerta dai sistemi di lucidatura automatizzati garantisce che le osservazioni microstrutturali riflettano il vero comportamento del materiale piuttosto che gli artefatti della preparazione, conferendo così validità scientifica alla ricerca sullo sviluppo.

Oltre ai sistemi metallici convenzionali, queste macchine dimostrano una notevole utilità nella lavorazione dei materiali ceramici, dove la durezza e la fragilità presentano sfide di preparazione uniche. La pressione controllata e la lubrificazione continua inerenti ai moderni sistemi di lucidatura riducono al minimo i danni superficiali nelle delicate microstrutture ceramiche, preservando caratteristiche critiche come porosità, morfologia dei grani e distribuzione di fase. Allo stesso modo, i materiali elettronici, inclusi giunti di saldatura, tracce conduttive e componenti semiconduttori, beneficiano delle capacità di preparazione senza danni dei lucidatori metallografici specializzati, consentendo l'analisi dei guasti e la verifica della qualità nella produzione microelettronica.

Implementazione industriale per la garanzia della qualità

Negli ambienti di produzione industriale, le macchine per la lucidatura metallografica assumono un ruolo fondamentale nei protocolli di garanzia della qualità e nelle attività di indagine dei guasti. L'industria dei metalli utilizza ampiamente questi sistemi per l'esame di routine di prodotti ferrosi e non ferrosi, verificando la conformità alle specifiche microstrutturali che influenzano direttamente i parametri prestazionali come resistenza, tenacità e resistenza alla corrosione. Attraverso metodologie di preparazione standardizzate, i tecnici possono valutare in modo affidabile parametri critici tra cui la dimensione dei grani, il contenuto di inclusioni, la profondità di decarburazione e l'integrità del rivestimento, fornendo alla produzione un feedback essenziale per il controllo del processo.

Quando si verificano guasti ai componenti in servizio, la lucidatura metallografica facilita l'analisi delle cause profonde rivelando alterazioni microstrutturali indicative di specifici meccanismi di guasto. Che si tratti di indagare sulle cricche da fatica nei componenti aerospaziali, sui danni da usura nei macchinari agricoli o sul degrado dovuto alla corrosione nelle apparecchiature di trattamento chimico, le sezioni trasversali attentamente preparate consentono ai metallurgisti di identificare i siti di inizio e i modelli di progressione che chiariscono la cronologia dei guasti. Questa capacità analitica supporta direttamente iniziative di miglioramento continuo informando gli sforzi di riprogettazione e il perfezionamento del processo di produzione.

L'implementazione della preparazione metallografica all'interno dei laboratori industriali enfatizza sempre più l'efficienza e la riproducibilità, attributi direttamente affrontati dalle moderne apparecchiature di lucidatura. Caratteristiche come i profili di pressione programmabili, le funzioni di temporizzazione e l'erogazione automatizzata dei fluidi riducono la dipendenza dell'operatore migliorando al tempo stesso la coerenza della preparazione su più campioni. Questa standardizzazione si rivela particolarmente preziosa in ambienti ad alta produttività come acciaierie, fonderie e impianti di produzione aerospaziale, dove la verifica rapida ma affidabile dei materiali supporta programmi di produzione just-in-time senza compromettere gli standard di qualità.

Integrazione educativa e sviluppo delle competenze

Le istituzioni accademiche di tutto il mondo incorporano apparecchiature per la lucidatura metallografica nei loro programmi di studio di scienza dei materiali per collegare concetti teorici con la sperimentazione pratica. I laboratori universitari utilizzano queste macchine per dimostrare i principi fondamentali delle relazioni microstruttura-proprietà, consentendo agli studenti di osservare direttamente gli effetti metallurgici delle variabili di lavorazione come il trattamento termico, la deformazione e la solidificazione. Attraverso la preparazione pratica e l'esame, gli studenti sviluppano una comprensione tangibile delle caratteristiche microstrutturali, comprese le strutture dendritiche, le trasformazioni di fase e i difetti di lavorazione.

Il valore pedagogico si estende oltre l'ingegneria dei materiali per comprendere l'educazione interdisciplinare in geologia, archeologia e conservazione dell'arte. I dipartimenti di geologia utilizzano tecniche di lucidatura metallografica per preparare campioni di minerali e rocce per l'analisi petrografica, rivelando relazioni strutturali che informano le interpretazioni della storia della formazione e delle condizioni ambientali. Allo stesso modo, i programmi di conservazione archeologica utilizzano la lucidatura di precisione per esaminare i manufatti metallici, fornendo approfondimenti sulle tecniche di produzione storiche e sui meccanismi di degrado che informano le strategie di conservazione.

All'interno di questo ecosistema educativo, l'affidabilità e la facilità d'uso delle moderne lucidatrici metallografiche abbassano la barriera per l'acquisizione di competenze tecniche. Le sequenze operative intuitive e i progetti ottimizzati per la sicurezza consentono agli studenti di concentrarsi sui principi fondamentali della preparazione piuttosto che sulle complessità delle apparecchiature, accelerando lo sviluppo delle competenze nelle tecniche di preparazione dei campioni. Questa accessibilità si rivela particolarmente preziosa in contesti istituzionali con diverse popolazioni di utenti e diversi livelli di esperienza, garantendo che tutti gli studenti possano ottenere risultati soddisfacenti e allo stesso tempo creare fiducia nelle metodologie di caratterizzazione dei materiali.

Tecnologie analitiche complementari: il ruolo delle prove di durezza

Il flusso di lavoro completo di caratterizzazione dei materiali in genere integra la preparazione metallografica con le successive tecniche analitiche, in particolare la misurazione della durezza, che fornisce dati quantitativi complementari all'osservazione microstrutturale. In qualità di fornitore specializzato in questo ecosistema, Mikrosize fornisce strumenti per prove di durezza di precisione che si interfacciano perfettamente con i campioni preparati utilizzando sistemi di lucidatura metallografica. Questa sinergia tecnologica consente una valutazione completa dei materiali che abbraccia sia la valutazione strutturale qualitativa che la verifica quantitativa delle proprietà meccaniche.

Le moderne tecnologie di prova della durezza comprendono varie metodologie tra cui il test dell'impedenza di contatto a ultrasuoni (UCI), che offre funzionalità di misurazione non distruttive particolarmente preziose per componenti finiti e parti in servizio. I durometri portatili di produttori come Mikrosize utilizzano il principio UCI, in cui un penetratore di diamante che oscilla a frequenze ultrasoniche genera impronte minuscole correlate alla durezza del materiale. Questo approccio fornisce una valutazione rapida e non distruttiva senza compromettere l'integrità strutturale, rendendolo ideale per la verifica della qualità nelle applicazioni di produzione e analisi dei guasti.

L'integrazione tra la preparazione del campione e la misurazione delle proprietà crea una pipeline completa di caratterizzazione dei materiali all'interno dei laboratori di qualità. I tecnici inizialmente preparano sezioni trasversali rappresentative utilizzando apparecchiature di lucidatura metallografica per rivelare la vera microstruttura, quindi eseguono attraversamenti sistematici della durezza per quantificare le variazioni delle proprietà meccaniche attraverso diversi costituenti microstrutturali o zone influenzate dal calore. Questo approccio combinato fornisce informazioni non ottenibili attraverso entrambe le tecniche indipendentemente, come la correlazione delle fluttuazioni di durezza con formazioni di fase specifiche o l'identificazione delle incoerenze del trattamento termico manifestate attraverso deviazioni microstrutturali.

Innovazioni tecniche ed evoluzione del mercato

Il mercato globale delle apparecchiature per la lucidatura metallografica continua ad evolversi in risposta ai progressi tecnologici e all’espansione dei requisiti applicativi. Gli analisti del settore prevedono una crescita costante nel settore delle lucidatrici, con particolare slancio nei sistemi automatizzati che migliorano la riproducibilità riducendo al tempo stesso l’intensità della manodopera. Ricerche di mercato condotte da organizzazioni come QYResearch indicano una crescente adozione in diversi segmenti industriali, tra cui la produzione automobilistica, aerospaziale, energetica ed elettronica, dove la convalida delle prestazioni dei materiali supporta l'affidabilità del prodotto e la conformità normativa.

Le traiettorie di innovazione enfatizzano sempre più l’integrazione e la digitalizzazione, con moderni sistemi di perfezionamento che incorporano controllori logici programmabili, interfacce touchscreen e funzionalità di registrazione dei dati che supportano i requisiti di documentazione di qualità. Queste caratteristiche facilitano la standardizzazione dei metodi tra più operatori e sedi di laboratorio, generando al contempo registrazioni di preparazione verificabili per le industrie regolamentate. Inoltre, i produttori continuano a perfezionare gli aspetti ergonomici attraverso lo smorzamento delle vibrazioni, la riduzione del rumore e una migliore gestione dei fluidi, affrontando considerazioni sulla sicurezza sul posto di lavoro e migliorando al tempo stesso il comfort dell'utente durante periodi di funzionamento prolungati.

Il panorama competitivo è caratterizzato da produttori internazionali affermati e da fornitori di apparecchiature specializzate, ciascuno dei quali contribuisce al progresso tecnologico attraverso iniziative mirate di ricerca e sviluppo. Marchi leader tra cui Struers, Buehler e LECO mantengono una presenza significativa sul mercato attraverso portafogli di prodotti completi che affrontano diverse sfide di preparazione, mentre i produttori regionali spesso si concentrano su nicchie applicative specifiche o soluzioni ottimizzate in termini di costi per ambienti educativi e con limiti di budget. Questo ambiente competitivo diversificato accelera l’innovazione espandendo al tempo stesso l’accessibilità in diversi segmenti di mercato e regioni geografiche.

Considerazioni sulla selezione per applicazioni specifiche

La scelta del sistema di lucidatura metallografica appropriato richiede un'attenta valutazione di diversi parametri tecnici e requisiti operativi specifici per l'ambiente applicativo previsto. I laboratori devono inizialmente considerare la produttività e la varietà dei campioni, poiché questi fattori determinano se le stazioni manuali per campioni singoli o i sistemi automatizzati per campioni multipli offrono una produttività ottimale. La diversità dei materiali lavorati influenza ulteriormente la scelta delle attrezzature, con materiali più duri che spesso beneficiano di motori più potenti e di una struttura robusta per mantenere la stabilità durante i cicli di preparazione prolungati.

La configurazione delle dimensioni della piastra rappresenta un'altra considerazione critica, con i modelli desktop standard che in genere offrono diametri di 200-300 mm che soddisfano la maggior parte delle esigenze di preparazione di routine. Le piastre più grandi consentono l'elaborazione simultanea di più campioni o componenti di forma irregolare, migliorando potenzialmente la produttività nei laboratori con volumi elevati. Al contrario, i sistemi compatti possono essere sufficienti per applicazioni dedicate che coinvolgono campioni piccoli e standardizzati, in particolare dove lo spazio sul banco rappresenta un bene prezioso. La disponibilità di piastre di diverse dimensioni all'interno dei sistemi modulari fornisce una preziosa flessibilità per i laboratori che trattano diversi tipi di campioni.

Oltre alle specifiche fisiche, i potenziali utenti dovrebbero valutare le caratteristiche ausiliarie che migliorano la comodità operativa e la qualità della preparazione. I sistemi automatizzati di erogazione dei fluidi mantengono una lubrificazione e un'erogazione di abrasivo costanti, migliorando la riproducibilità e riducendo il consumo dei materiali di consumo. Il profilo di pressione programmabile consente l'ottimizzazione per materiali delicati soggetti ad artefatti di preparazione, mentre le funzionalità di asciugatura integrate accelerano la transizione tra la lucidatura e l'esame microscopico. Queste caratteristiche contribuiscono collettivamente all'efficienza del flusso di lavoro e alla qualità della preparazione, giustificando potenziali premi di investimento attraverso una maggiore produttività e affidabilità analitica.

Prospettive future e applicazioni emergenti

I requisiti in evoluzione della caratterizzazione dei materiali continuano a guidare l’innovazione nella tecnologia di lucidatura metallografica, con diverse tendenze promettenti che plasmano le future generazioni di apparecchiature. L'integrazione delle funzionalità di monitoraggio in-process rappresenta una frontiera significativa dello sviluppo, in cui i sensori monitorano l'avanzamento della preparazione e regolano automaticamente i parametri per ottimizzare la qualità della superficie. Tali sistemi intelligenti potrebbero potenzialmente rilevare quando specifiche fasi di preparazione raggiungono il completamento, eliminando gli incidenti di sotto-o sopra-lucidatura che compromettono i risultati analitici.

Le aree applicative emergenti, tra cui la produzione additiva e i compositi avanzati, presentano nuove sfide di preparazione che i produttori di apparecchiature stanno affrontando attivamente. La natura eterogenea dei metalli prodotti mediante produzione additiva, con porosità caratteristica e microstrutture non convenzionali, richiede protocolli di preparazione specializzati per evitare artefatti da estrazione e sbavatura. Allo stesso modo, i compositi rinforzati con fibre che mostrano sostanziali contrasti di durezza tra i costituenti richiedono un’attenta selezione dell’abrasivo e un controllo della pressione per mantenere la conservazione del piano attraverso l’interfaccia. Le apparecchiature in grado di memorizzare metodi specifici per l'applicazione semplificano queste complesse preparazioni, rendendo la caratterizzazione sofisticata accessibile a operatori non specializzati.

La continua convergenza tra la preparazione dei campioni e la documentazione digitale continua a migliorare la garanzia della qualità nelle prove sui materiali. I sistemi moderni sono sempre più dotati di opzioni di connettività che trasferiscono i parametri di preparazione ai sistemi di gestione delle informazioni di laboratorio, creando percorsi di controllo completi per le industrie regolamentate. Questo thread digitale, che si estende dal taglio grezzo fino alla lucidatura finale, supporta i requisiti di integrità dei dati facilitando al tempo stesso il trasferimento dei metodi tra le strutture. Poiché i principi dell’Industria 4.0 permeano i laboratori di prova dei materiali, le apparecchiature di lucidatura metallografica incorporeranno probabilmente connettività più estese, monitoraggio remoto e capacità di manutenzione predittiva, aumentando ulteriormente l’affidabilità e l’efficienza operativa.

Conclusione

Le macchine per la lucidatura metallografica rimangono indispensabili nel flusso di lavoro di caratterizzazione dei materiali, trasformando i campioni grezzi in superfici pronte per l'analisi che rivelano informazioni microstrutturali critiche. Il design sofisticato dei sistemi moderni, esemplificato dalla piattaforma desktop a doppio disco con la sua struttura stampata a iniezione e la gestione dei fluidi chiusa, offre l'affidabilità e la riproducibilità richieste dalla ricerca contemporanea e dalle applicazioni di controllo qualità. Man mano che tecnologie complementari come gli strumenti per prove di durezza forniti da Mikrosize continuano ad avanzare, l'approccio integrato alla caratterizzazione dei materiali diventa sempre più potente, fornendo approfondimenti completi che guidano l'innovazione nei settori della produzione, della ricerca e dell'istruzione.

Con il mercato globale delle apparecchiature metallografiche destinato a una crescita sostenuta, l’evoluzione tecnologica si concentrerà probabilmente su una maggiore automazione, integrazione digitale e soluzioni specifiche per l’applicazione che affrontano le sfide emergenti relative ai materiali. Questa traiettoria progressiva garantisce che le metodologie di preparazione metallografica continueranno a supportare il progresso dei materiali in diversi settori, mantenendo il loro ruolo essenziale nella comprensione e nello sviluppo di materiali ingegnerizzati per future applicazioni tecnologiche.